Le groupe « Physique de la Plasticité et Métallurgie » (PPM) du CEMES a pour objectif la compréhension des propriétés mécaniques de matériaux essentiellement métalliques. La recherche s’appuie sur l’observation et la modélisation des mécanismes élémentaires de la plasticité (comportement des dislocations, transformations de phase, processus diffusifs, etc.) entre autres, en lien avec le vieillissement de ces matériaux, et des procédés d’élaboration dont le frittage flash.

La finalité de ce travail est de transposer ces connaissances à l’optimisation des qualités structurales ou mécaniques de matériaux industriels à microstructure complexe, en particulier ceux de l’industrie aéronautique.

L’outil privilégié est le Microscope Electronique en Transmission, dans tous les modes avancés d’observation, et avec l’originalité de l’expertise de l’observation in-situ du comportement des matériaux sollicités en température et en contrainte, à l’échelle microscopique ou nanoscopique.

Marc Legros, animateur du groupe

Les alliages à haute entropie ou alliages à éléments principaux multiples (MPA en anglais) sont apparus dans la littérature en 2004 grâce à deux publications de Cantor et Yeh. Ils diffèrent des alliages “classiques” contenant un faible taux d’atomes minoritaires en solution (à gauche), et des alliages intermétalliques ordonnés (au centre), car ils sont constitués de plusieurs éléments métalliques (5 au début de leur découverte mais jusqu’à 3 aujourd’hui)(à droite) qui sont mélangés en proportion égale ou presque égale. Le résultat est un alliage en solution solide monophasé dans lequel les atomes sont censés être distribués de manière aléatoire sur un réseau cfc ou cc.

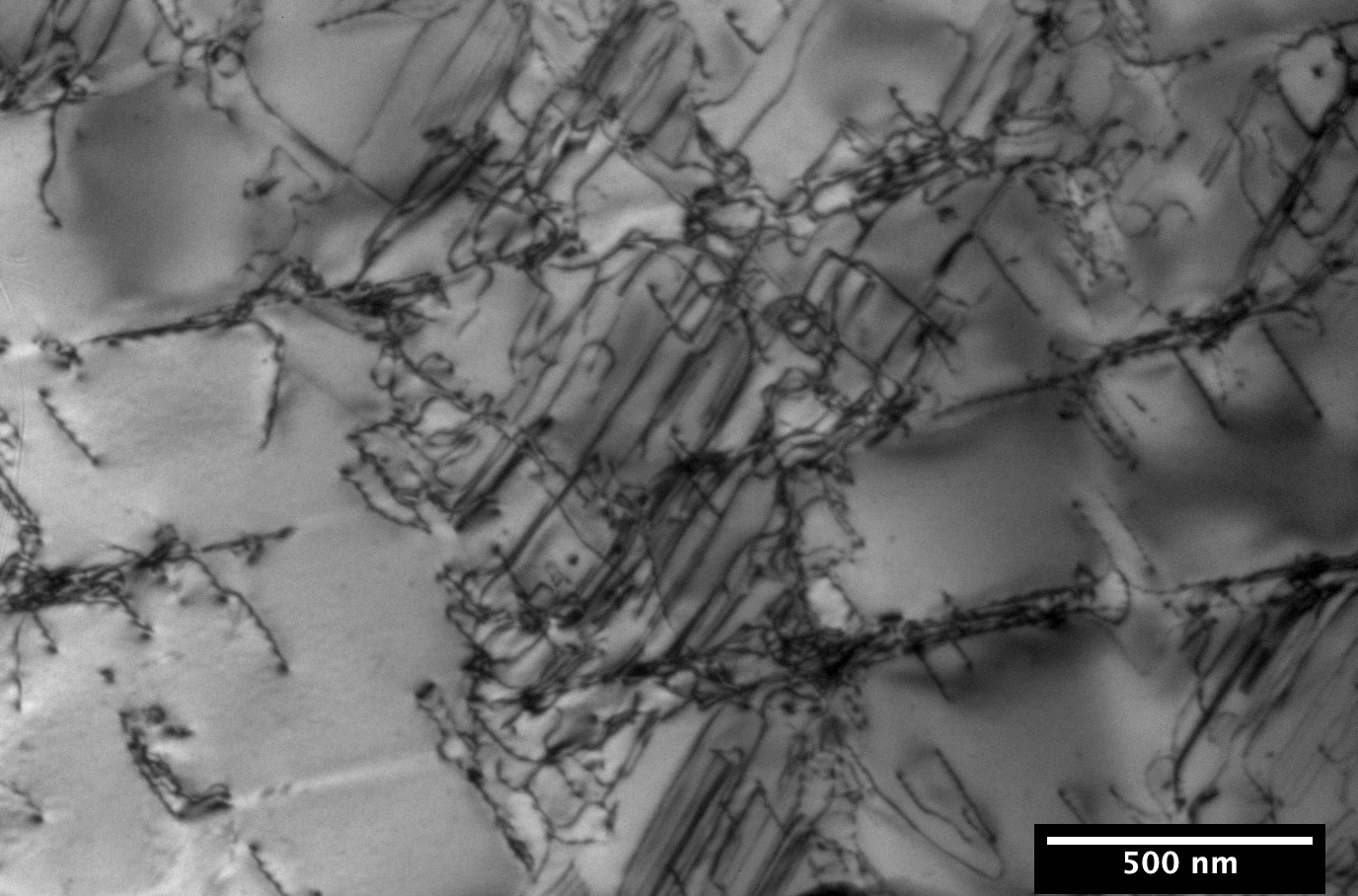

Ce caractère de solution très concentrée entraîne une grande résistance à la déformation. Nous utilisons le MET in situ pour sonder le mouvement des dislocations (ci-dessous) dans ce type d’alliages aussi bien à basse (alliage de type Cantor CoCrFeMnNi) qu’à haute température (alliages réfractaire de type HfNbTaTiZr).

Marc Legros, Frédéric Mompiou

Nous cherchons à comprendre pourquoi les propriétés mécaniques des alliages sont bien meilleures que celles des métaux purs. Par exemple, un acier ferritique est bien plus résistant que du fer pur, bien que leurs structures cristallines sont semblables. En plus de l’effet des précipités et autres phases durcissantes, les atomes d’alliage qui se dispersent dans le métal (on dit qu’ils sont en « solution solide ») jouent un rôle essentiel particulièrement difficile à comprendre. En partant d’un métal pur comme le fer (structure cubique centrée) ou le zirconium (structure hexagonale), nous étudions les effets combinés de divers solutés (carbone, oxygène, silicium, nickel, etc.) sur le comportement des dislocations observées « in situ » dans un microscope électronique.

Daniel Caillard, Marc Legros, Frédéric Mompiou

En l’absence de dislocations qui sont le principal vecteur de la déformation plastique, les joints de grain peuvent compenser cette absence par des mécanismes qui font actuellement l’objet d’intenses recherches dans le monde entier. Un mécanisme critique est appelé migration des joints de grains par couplage de cisaillement. Actif à haute température ou dans des matériaux à petits grains dépourvus de dislocations, nous étudions ce mécanisme à la fois en utilisant la MET in situ, et la dynamique moléculaire (Collaboration avec N. Combe – groupe SiNano du CEMES).

Depuis 2013, 3 thèses et un projet ANR (Rodin) ont concouru à établir le rôle critique des déconnexions, un défaut constitué d’une marche et d’une dislocation et n’appartenant qu’aux joints de grains. Nous avons montré par exemple que le facteur de couplage (qui mesure l’efficacité du mécanisme de cisaillement-couplage en donnant le rapport entre le cisaillement et la distance de migration) dépend de ces défauts plutôt que du caractère du joint de grain.

Une collaboration avec D. Texier (ICA) est également en cours pour évaluer l’influence des joints de grains dans la cinétique d’oxydation des alliages structuraux (à base de Ti, Ni). La cartographie par nanoindentation, la MET et la DIC sont les principaux outils d’investigation pour cette étude, soutenue par une subvention ERC (HT-S4DefOx-link).

Marc Legros, Frédéric Mompiou

Les matériaux métalliques que nous utilisons sont composés de grains cristallins dont la taille est de quelques micromètres. Or il est maintenant possible d’élaborer des matériaux nanocristallins (taille de grains inférieure à 100 nm) ou à grains ultrafins (taille de grains inférieure à 1 µm).

A cette échelle, de nouvelles propriétés physiques apparaissent : d’un point de vue mécanique, par exemple, les matériaux métalliques à nano-grains présentent une limite d’élasticité jusqu’à 10 fois supérieure à celle à leurs équivalents à grains micrométriques.

On comprend donc l’intérêt que ces objets suscitent tant sur le plan fondamental qu’appliqué. Cette résistance mécanique accrue s’explique en partie par le confinement des dislocations dont le mouvement assure la déformation plastique des cristaux dans un large domaine de contrainte et de température.

Marc Legros, Frédéric Mompiou, coll. Nicolas Combe (groupe SiNano du CEMES)

Les superalliages à base de nickel (solutions solides base Ni contenant d’autres éléments chimiques tels que Cr, Co, Mo, W, Al, Ti, Re, …) sont largement utilisés pour les composants des moteurs d’avion, plus particulièrement les pales, aubes et disques de turbine haute pression. En particulier, l’utilisation de superalliages à base de nickel monocristallins au niveau des aubes est nécessaire en raison de la gamme de contraintes appliquées à ces pièces, allant des températures intermédiaires (700 – 800 °C) et des contraintes élevées dans le pied d’aube, aux températures élevées (1000 – 1200 °C) et aux contraintes faibles.

Le design de nouveaux superalliages est indispensable pour atteindre des températures de fonctionnement plus élevées. Différents superalliages base nickel ont ainsi été définis en faisant varier la teneur en éléments d’alliage, en particulier celle des éléments réfractaires Mo, W, Re, Ru et Ta, afin de répondre à plusieurs exigences.

Les activités de recherche menées au CEMES dans ce domaine consistent à analyser les microstructures et les micromécanismes de déformation dans différents superalliages pour identifier les paramètres physiques en lien avec les compositions chimiques des alliages. L’objectif final est d’interpréter le comportement mécanique macroscopique (comportement en traction, fluage, fatigue) et d’identifier les différences de propriétés mécaniques pour contribuer à cette aventure scientifique de développements d’alliages pour l’aéronautique.

J. Douin, M. Hantcherli, F Pettinari-Sturmel.

Image: Observation au MET de dislocations dans le superalliage TROPEA (Brevet No US 2021/0214822 A1, J. Cormier, J. Rame, Pprime-SAFRAN) – Thèse Université de Toulouse B. Mansoz

Collaborations : J. Cormier, P. Villechaise, Institut PPrime Poitiers ; N. Bozzolo CEMEF Sophia Antipolis.

La précipitation structurale est un des moyens les plus efficaces pour améliorer les propriétés mécaniques des alliages métalliques où la nécessité d’alléger les structures pour limiter la consommation énergétique impose des augmentations très significatives des performances mécaniques… Dans cette optique, les alliages d’aluminium restent de très bons candidats pour les applications structurales. Nos études se focalisent sur la détermination des caractéristiques microstructurales des nanoprécipités à l’origine des propriétés remarquables de ces alliages mais aussi sur leur évolution en fonction du temps et de la température, leur vieillissement.

J. Douin, F. Pettinari-Sturmel

La fabrication additive à base de fil présente un fort intérêt pour la production en série de grandes pièces métalliques aéronautiques, en particulier pour les alliages de titane. Néanmoins, cette technologie génère un historique thermique spécifique qui conduit à des microstructures singulières et originales par rapport aux procédés traditionnels, et qui a un impact direct sur les propriétés mécaniques.

Une caractérisation multi-échelle fine permet de comprendre les conditions de formation de la microstructure. L’aspect le plus remarquable en est le gradient microstructural créé lors de la déposition, avec une influence certaine de l’hétérogénéité microstructurale sur la répartition de la déformation plastique.

Notre objectif est de déterminer la relation entre histoire thermique atypique et microstructure fine de ces alliages de titane, afin d’en tirer in fine les conditions de fabrication optimales au regard des propriétés mécaniques.

J. Douin, F. Pettinari-Sturmel

Les alliages intermétalliques TiAl sont des matériaux industriels pour des applications haute température, en raison de leur faible densité et de leur haute résistance mécanique à chaud. Les premières industrialisations ont eu lieu en 2011 et 2014 dans les derniers étages (les moins contraints) des turbines des moteurs aéronautiques de General Electric et Safran. L’objectif est maintenant d’installer ces matériaux dans des étages plus amonts des moteurs, c’est-à-dire des étages travaillant à plus haute température.

Dans ce contexte industriel, notre équipe travaille sur des problématiques de physique liées à la fois aux procédés d’élaboration de ce type d’alliages et à la compréhension des mécanismes de la plasticité dans cette famille de matériaux aux microstructures riches et complexes.

Elle possède deux brevets sur le développement d’un alliage TiAl par la voie de la métallurgie des poudres dite de Frittage Flash qui est la plus performante à l’heure actuelle pour des températures supérieures à 800°C. Par ailleurs, la MET in situ, un des points forts du groupe PPM, lui permet d’analyser de façon unique les mécanismes de déformation à l’échelle des dislocations qui sont à l’œuvre dans les différentes phases cristallographiques en jeu ainsi qu’aux interfaces nombreuses et variées.

Alain Couret, Muriel Hantcherli, Guy Molénat, Jean-Philippe Monchoux

La métallisation des modules de puissance utilisés en électronique de puissance (automobile, train, domotique, …) est l’un des maillons les plus faibles de ces composants. De ce fait, elle limite leur fiabilité et leur durée de vie. Nous étudions comment les contraintes thermomécaniques que subissent ces dispositifs conduisent à leur défaillance par des mécanismes spécifiques au métal (Al/Cu) ou aux liaisons filaires. Grâce à des collaborations avec NXP ou Mitsubishi Electric, nous avons développé des procédures spécifiques utilisant les techniques TEM, FIB, et nanoindentation pour suivre les changements dans les microstructures du métal, du fil et de leur interface afin de déchiffrer les mécanismes critiques qui conduisent à leur dégradation.

M. Legros, L. Karanja (thèse)

L’énergie nucléaire étant une des voies pour réduire notre empreinte carbone, nous étudions, en étroite collaboration avec le CEA (Saclay, Cadarache) le comportement des matériaux utilisés pour produire l’énergie (UO2) ou de structure (Zr, aciers, …). Leur comportement mécanique dans ces conditions extrêmes (irradiation, température, corrosion et contrainte) est à nouveau au centre des préoccupations car elles ont un impact direct sur leur durée de vie et celle des centrales dans lesquelles ils sont utilisés. En particulier, nous étudions comment les défauts d’irradiation (boucles, clusters) interagissent avec les dislocations ou les joints de grains.

Dans le cas de l’énergie solaire (collaboration CEA INES, IM2NP Marseille), l’objectif est de comprendre les processus de solidification du silicium, premier transformateur lumière/électricité. Dans ce cas, la formation de certaines structures de dislocation telles que les joints sous-grains ou les verrous Lomer sont préjudiciables à la conversion de l’énergie et doivent être évitées. Cependant, la manière dont elles se forment pendant la solidification n’est pas encore totalement comprise. En particulier, le rôle des contraintes résiduelles et le processus de multiplication des joints de grains à faible angle sont essentiels.

Dans le cas des matériaux de structure, nous nous intéressons aux mécanismes de plasticité influencés par l’irradiation à haute température (en conditions de fonctionnement ou d’entreposage). Les questionnements sur les mécanismes élémentaires mettant en jeu les boucles de dislocations formées par l’accumulation des défauts ponctuels lors de l’irradiation et la contrainte mécanique restent toujours mal connus. Nous travaillons actuellement en collaboration avec le CEA Saclay (SRMA et SRMP) sur des études couplant simulations numériques (Dynamique des Dislocations, Dynamique moléculaire, et Monte-Carlo cinétique sur Objets) et MET in-situ (sous contrainte et/ou température) afin de mieux appréhender les mécanismes de fluage d’irradiation (dans l’Al en tant que système modèle), de restauration de microstructure de boucles et d’interaction dislocations/boucles dans le zirconium.

D. Caillard, M. Legros, F. Mompiou

Les expériences de déformation ou de chauffage in situ dans un TEM sont principalement réalisées sur le JEOL 2010 HC (200kV, Lab6) du laboratoire, tandis que certaines expériences plus spécifiques (indentation, couplage avec ASTAR) sont réalisées sur le I2TEM (300kV, Cold FEG) ou le CM20FEG (200kV, S-FEG).

3 types de porte-échantillons sont disponibles :

– Porte-échantillons de traction (sans capteur de charge) :

– Porte-échantillons MEMS : sur le JEOL (Hummingbirds, 7 contacts)

– Nanoindentation :

Ces essais ont la particularité de pouvoir être réalisés dans un MEB ou un MET.

Nous essayons également de développer un dispositif pour mesurer force et déplacement pendant un essai in situ en MET à l’aide de MEMS (Micro ElectroMechanical Systems) dans lesquels ces deux paramètres sont mesurées par des dispositifs capacitifs.

Les cartographies d’orientations cristallines sont un élément essentiel de la métallurgie physique, notamment pour comprendre le comportement plastique d’un polycristal. Nous utilisons la microscopie électronique pour les acquérir : l’EBSD (Electron Back Scattered Diffraction) dans un MEB et l’ACOM*-ASTAR de Nanomegas pour les échantillons de MET. Cette dernière technique permet l’indexation de grains aussi petits que la taille de la sonde utilisée, soit quelques nm dans un MET-FEG.

*Automated Crystalline Orientation Mapping

Les cartographies chimiques menées dans nos études sur les superalliages à base de nickel permettent de corréler les mécanismes de déformation et la « chimie locale » des alliages. Les techniques d’analyse chimique par MET (spectroscopies EDX et EELS) sont utilisées pour obtenir des cartographies chimiques à l’échelle nanométrique.

Dans le cas d’essais mécaniques en condition proche des conditions réelles d’utilisation au cours desquelles les alliages subissent des traitements thermiques parfois complexes, il est important d’analyser les éventuelles évolutions de composition chimique locale. L ’objectif scientifique est alors d’identifier et de quantifier si une évolution de la chimie locale a des répercussions sur le comportement macroscopique des alliages étudiés.

Image : Image MET d’un superalliage base Nickel et cartographie MET-EDX . C. Marcelot.

L’étude de la dynamique des dislocations in-situ en MET génère une grande quantité de séquences d’images. Pour le moment seule l’expérience humaine nous permet d’isoler visuellement le mouvement de ces défauts qui apparaissent avec des contrastes variés. L’analyse quantitative manuelle que nous faisons à partir de ces images est très consommatrice de temps et entraîne potentiellement des biais statistiques en échantillonnant une partie des données et en moyennant les quantités. Nous travaillons actuellement sur une approche combinant méthodes d’apprentissage machine et vision par ordinateur afin de dériver les paramètres caractéristiques des dislocations (courbures locales, distributions des épinglages, croissance…) au cours de leur dynamique. Les données obtenues devraient permettre un dialogue plus étroit avec les simulations numériques en particulier à l’échelle mésoscopique.

Projet labex NanoX Distrack

Les mesures de déformations locales peuvent être faites de façon exacte en comptant les dislocations mobiles qui traversent une zone donnée. Ce qui est possible en MET in situ. Cependant, lorsque ceci est impossible (microscopie électronique à balayage, mouvements de joints de grain, …) on peut estimer ces déformations locales par corrélation d’images digitales (DIC-Digital Image Correlation) sur des séquences dynamiques. Pour cela, nous utilisons un code en accès libre : OpenCV, que nous essayons de coupler à d’autres techniques comme les cartographies d’orientation (ACOM-ASTAR, EBSD) ou obtenues par d’autres microscopies (AFM par exemple).

Retrouver sur notre chaîne Youtube quelques exemples de nos vidéos in-situ.